Polymerbasis

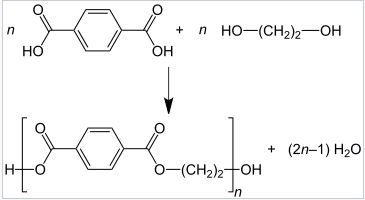

Polymere Ester entstehen durch die Polykondensation von

a) Dicarbonsäuren mit einem Diolen –

Terephthalsäure (1,4-Benzoldicarbonsäure) und Ethylenglycol (1,2-Dihydroxyethan, Ethan-1,2-diol, Ethandiol)

b) durch Umesterung Umesterung von Dimethylterephthalat mit Ethandiol (Großtechnisch im Einsatz)

c) durch Selbstkondensation von Oxycarbonsäuren

Bei der Polykondensation werden Katalysatoren eingesetzt, u.a. Antimontrioxid (Sb2O3). Antimontrioxid wird als möglicherweise krebserzeugende Substanz eingestuft, weswegen Alternativen gesucht werden. Zur Fasermattierung wird bei der Polykondensation dem Glycol noch 0,1 bis 0,5% Titandioxid (TiO2), welcher auch zugleich als Katalysator wirksam ist, zugesetzt.

Herstellungsverfahren

Für die Fadenbildung aus dem Polyester kommt das Schmelzspinnverfahren zur Anwendung. Dabei werden die Polyesterschnitzel (mit einem Feuchtigkeitsgehalt < 0,01%, sonst erfolgt eine Depolymerisierung durch Hydrolyse) auf ca. 285°C erhitzt und aufgeschmolzen und durch eine Spinndüsenplatte mit Düsenlöchern von 0,2 bis 0,6 mm Durchmesser gepresst. Die Abziehgeschwindigkeit beträgt 900 – 1500 m/min.

Durch die Verwendung von Spinndüsen mit profilierten Löchern, werden PET-Fasern mit verschiedenen Quesrschnittsprofilen hergestellt. Das Spektrum reicht von rund über mehrlappig, dreieckig, sternchenförmig bis zu bänchenförmig. Die verschiedenen Quesrschnitte haben entscheidenden Einfluss auf die Fasereigenschaften, wie Griff, Aussehen oder Glanz.

Die Filamentgarne werden anschließend auf einer Heißstreckmaschine auf das 4-5 fache verstreckt. Hierdurch erfolgt eine starke Orientierung der Makromoleküle in Fadenlängsachse und dadurch eine erhebliche Verfestigung.

Spezialtypen

Einzelne Eigenschaften werden bei Spezialtypen von PET-Fasern im Hinblick auf bestimmte EInsatzgebiete durch chemische oder physikalische Modifizierung verändert.

- Hochfeste, besonders verstreckte Filamentgarne für technische Zwecke

- Pillarme Spinnfasern mit herabgesetzter Knickbruckfestigkeit durch eine Verringerung des mittleren Molekulargewichtes

- Hochschrumpffasern mit einem durch das Produktionsverfahren gesteuerten Kochschrumpf zwischen 30-70% zur Herstellung von Hochbauschgarnen mit voluminösen Griff

- leicht färbbare (tieffärbende ohne Carrier färbbare) Typen

- anionisch modifizierte Fasern, welche dadurch mit kationischen Farbstoffen färbbar werden. Erzielung von Bicoloreffekten in Mischungen mit homopolymere PET-Typen

- Bicomponentenfasern – Typ S/S und M/F

- Dotierte Fasern mit z.B. flammhemmenden oder antibakteriellen Eigenschaften

- Recycling Fasern

- Kompostierbare PET-Faser

Mikroskopischer Befund

- Längsansicht: glatt, strukturlos (mit Ausnahme von eingelagerten Pigmentteilchen bei halbmatten oder matten Fasern); Profilfasern mit entsprechender

- Queransicht: rund, glatt, begrenzt; Fasern mit Profilierung entsprechend trilobal, fünfeckig etc.

- Spezifische Quellungsreaktion (nach Bobeth): In handwarmer konz. Phenollösung bilden sich an den Faserenden kelchartige Faserausweitungen und Pilzköpfe, während im Inneren Spitzen- und Scheinlumen eintreten. Die Reaktion lässt sich Abschätzung des Grades der thermisches Fixierung der PET-Faser heranziehen (letzterer an der Geschwindigkeit des weiteren Reaktionsverlaufes – optische Abschälung – zu erkennen).

Physikalisches Verhalten

- Dichte: 1,36 – 1,41 g/m³ , bei thermofixierten Proben z.T. erheblich höher 1,5 g/m³

- Feuchtigkeitsaufnahme: 0,2 – 0,5% bei 21°C und 65% rel.Luftfeuchtigkeit

- Reisskraft: 40 – 60 cN/tex für normalfeste Fasern, 60 – 85 cN/tex für hochfeste Fasern

- Reissdehnung: 30 – 20 % der EInspannlänge

- Feinheit: 1,3 – 44 dtex

Thermisches Verhalten

- Glaspunkt: 70 – 80°C

- Erweichungsbereich: 230 – 240°C

- Schmelzpunkt: 253 – 262°C

- Thermofixierbereich: 180 – 230°C

- Wärme- und Kältebeständigkeit: hervorragend

- Brennprobe: süßlich, aromatisch, leicht stechend

- Art der Verbrennung: erst schmelzend, dann brennend; rußende Flamme, brennt außerhalb der Flamme weiter

- Verbrennungsrückstand: (gelb-) braune fadenziehende Schmelzperle

- trockene Destillation: Lackmuspapier nach genügend langem Erhitzen sauer

Chemisches Verhalten gegenüber

- Wasser: gegenüber kochendem Wasser bzw. Wasserdampf nach längerer Kochdauer stetiger hydrolytischer Abbau

- Alkali: genügend gut, allerdings konzentrierte bzw. heisse verdünnte Lösungen greifen die Faser an, kochende konzentrierte Alkalien lösen die Faser an, was einen Gewichtsverlust der Faser verursacht. Der hydrolytische Abbau und Gewichtsverlust durch stärkere Alkalien erfolgt zunächst an der Faseroberfläche (abschälen) entsprechend der Behandlungsdauer, bei anfangs annähernd gleichbleibender rel. Festigkeit. Bei längerer Einwirkung wird auch die Restfaser in ihrer Struktur geschädigt. In Mischungen mit Baumwolle mercerisierbar, nicht beuchbeständig.

- Säuren: gegenüber verdünnten Mineralsäuren und organischen Säuren bei 20°C sehr gute Beständigkeit, kochend gut.

Gegenüber konzentrierten Mineralsäuren bei 20°C gut, kochend wird die Faser zersetzt.

Ausnahme: konz. Schwefelsäure löst PET-Fasern schon bei 20°C rasch auf. - Oxidationsmittel: ausgezeichnet beständig, keine nachteilige Einwirkungen bei Bleichprozessen auch bei höheren Temperaturen. Modifizierte PET-Fasern eventuell empfindlicher.

- Organischen Lösemitteln: Trockreinigung und Fleckentfernung bei 20°C ausgezeichnet, bei Siedetemperaturen mit Ausnahme von Tetrachlorkohlenstoff und Tetrachlorethan schrumpfend.

- Organische Verbindungen: gelöst in kochendem Phenol, in kochendem Nitrobenzol, in kochendem m-Kresol, in kochenden o-Dichlorbenzol und in kochendem Tetrachlorethan.

Veredlungstechnik

- Farbstoffaffinität: Das Verstrecken der PET-Primärfäden auf das 4-5 fache hat einen Effekt auf die Farbstoffaffinität. Unverstreckte Fasern nehmen Dispersionsfarbstoffe leichter auf, nach dem Verstrecken wird die Affinität aber stark vermindert. Ursachen ist hierfür sind die geringe Quellbarkeit sowie die hydrophobe Natur der PET-Faser, der hohe kristalline Anteil in der Faser, damit die geringe Diffusion der Farbstoffe und das fehlen reaktionsfähiger Gruppen im PET.

- Färben: Dispersionsfarbstoffe im HT-Ausziehfärbeprozess oder Thermosolprozess

- Bleichmittel: hauptsächlich Chloritbleiche oder reduktive Bleichverfahren, wenn überhaupt nötig

- Faserkurzzeichen: PET, alt PES

Verarbeitungseigenschaften

- hervorragende Festigkeit mit hoher Elastizität und Erholungsfähigkeit

- niedrige Dehnung bei kleinen Zugbeanspruchungen

- sehr gute Beständigkeit gegen Scheuerbeanspruchungen

- hohe Bügeltemperaturen möglich

- Plissierfähigkeit

- sehr beachtliche Beständigkeit gegen Bewetterung, besonders in Abwesenheit von Titandioxid, gegen Licht sowie Dauerbeständigkeit gegenüber Einwirkung von höheren Temperaturen (bis ca. 150°C) und gegen Kälte

- gute elektrische Isolierfähigkeit

- gute Chemikalienbeständigkeit

- gute Verrottungsbeständigkeit

- leicht zu waschen und schnell zu trocknen

- starke elektrostatische Aufladungen

- Schmutz- und Öl/Fett-Affinität

- Neigung zum Pilling-Effekt in Spinnfasergarnen

- neigt stark zur Absorption von Schweißgeruch

- glatt strukturierte Fasern haben sehr seifigen Griff

Quelle: Fasertabelle nach Koch, interne Unterlagen BASF, Trevira sowie eigene Aufzeichnungen